ÇEVRESEL DAYANIM TESTLERİ

Otomotiv, savunma, havacılık, elektronik ve medikal sektörlerinde kullanılan ürünler, kullanım ömürleri boyunca farklı çevresel zorluklara maruz kalır. Aşırı sıcaklık değişimleri, yüksek nem, tozlu ortamlar, titreşimler, darbeler veya deniz ortamı gibi koşullar; ürünlerin performansını ve ömrünü doğrudan etkiler.

Gerçek saha şartlarının laboratuvar ortamında simüle edilebilmesi için MIL-STD-810, ISO 16750 ve benzeri uluslararası standartlarda tanımlanmış çevresel testler uygulanır. Bu testler, ürünlerin uzun vadeli güvenilirliğini ölçmek, tasarım ve üretim aşamalarında olası zayıf noktaları tespit etmek için kritik öneme sahiptir.

Aşağıda en sık kullanılan çevresel testler, neden uygulandıkları ve hangi koşullarda gerçekleştirildikleri açıklanmaktadır.

🌡️ Sıcaklık ve Nem Testi

Ürünler, kullanım ömürleri boyunca kutup soğuklarından çöl sıcaklıklarına kadar geniş bir iklim yelpazesinde çalışmak zorunda kalabilir. Yüksek nem ise elektronik devrelerde yoğuşma, izolasyon kaybı ve korozyon riskini artırır. Sıcaklık ve nem testleri, bu olumsuz etkileri önceden ortaya koyarak tasarım iyileştirmelerine yol açar. Özellikle otomotiv elektroniği, telekomünikasyon cihazları, askeri ekipmanlar ve medikal cihazlar bu testlerle doğrulanır.

Test Koşulları:

-

Sıcaklık aralığı: −70 °C … +180 °C

-

Nem oranı: %10 … %98 RH

-

Yoğuşma ve döngüsel iklimlendirme senaryoları

-

Rampalı sıcaklık değişimleri (3–10 K/dk)

Standartlar: MIL-STD-810G (Method 501.6 / 502.6 / 507.6), ISO 16750-4, IEC 60068-2

☀️ Solar Radyasyon (Güneş Işınımı) Testi

Güneş ışınımı, özellikle plastik, kauçuk ve boya kaplamalı yüzeylerde uzun vadede renk solması, sertleşme, çatlama ve yapısal zayıflamalara neden olur. Bu test, ürünlerin UV ışınımına ve güneşin ısıl etkilerine karşı dayanıklılığını ölçer. Örneğin otomotiv iç trim parçaları, uçak kabin bileşenleri veya açık hava kullanılan elektronik panolar bu testlere tabi tutulur. Böylece, uzun süre güneşe maruz kalan ürünlerin görsel ve fonksiyonel kalitesi güvence altına alınır.

Test Koşulları:

-

Dalga boyu: 280–3000 nm (UV – görünür – IR)

-

Radyasyon yoğunluğu: 1120 W/m²’ye kadar

-

Sıcaklık: +25 °C … +90 °C

-

Döngüsel ışık/karanlık simülasyonları

Standartlar: MIL-STD-810G (Method 505.6), ISO 4892, ASTM G154

❄️ Termal Şok Testi

Ürünlerin ani sıcaklık değişimlerine dayanıklı olması beklenir. Örneğin bir otomobilin elektronik kontrol ünitesi, kışın −40 °C’de park halinde iken motor çalıştırıldığında hızla +85 °C’ye çıkabilir. Bu tür geçişlerde lehim bağlantılarında çatlama, malzeme deformasyonu veya elektriksel kopmalar görülebilir. Termal şok testleri bu riskleri laboratuvar ortamında simüle ederek erken tespit sağlar.

Test Koşulları:

-

Çift odalı kabin (hot/cold zone)

-

Geçiş süresi: < 10 sn

-

Sıcaklık aralığı: −80 °C … +200 °C

-

Döngü: 10 – 1000 cycle

Standartlar: MIL-STD-810G (Method 503.6), IEC 60068-2-14

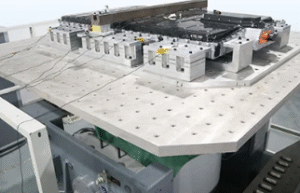

📳 Titreşim Testi

Nakliye sırasında maruz kalınan titreşimler ya da bir aracın çalışması esnasında oluşan titreşimler, ürünlerde gevşeme, rezonans ve yapısal hasara neden olabilir. Titreşim testleri ile bu etkiler önceden ölçülür ve ürünlerin mekanik dayanıklılığı doğrulanır. Bu testler özellikle otomotiv parçaları, uçak ekipmanları, tren bileşenleri ve askeri sistemler için önemlidir.

Test Koşulları:

-

Frekans: 5 Hz … 3000 Hz

-

İvme: 200 g’ye kadar

-

Rastgele titreşim profilleri (random vibration)

-

Darbe profilleri: yarım sinüs, trapez, kare dalga

Standartlar: MIL-STD-810G (Method 514.7 / 516.7), ISO 16750-3

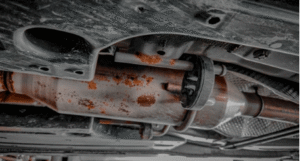

🧪 Korozyon Testleri

Nem, tuzlu su ve kimyasallar, malzemelerin uzun vadede bozulmasına neden olur. Özellikle denizcilik, otomotiv ve savunma sektörlerinde kullanılan metallerin korozyona karşı dayanıklılığı hayati önem taşır. Korozyon testleri ile tuz püskürtme (salt spray) ve nem döngüleri altında yüzey dayanıklılığı ölçülür. Bu sayede paslanma, boya kabarması veya kaplama kayıpları gibi riskler önceden tespit edilir.

Test Koşulları:

-

Tuz püskürtme (Salt Spray) testleri

-

Yüksek nem ve sıcaklık kombinasyonları

-

Döngüsel sıcaklık + nem senaryoları

Standartlar: ISO 9227, MIL-STD-810, ASTM B117

💧 Toz ve Su Dayanım Testi (IP Testleri)

Dış ortamda kullanılan cihazlar için en önemli güvenlik kriterlerinden biri, suya ve toza karşı koruma seviyesidir. Toz testleriyle cihazın ince partiküllere karşı koruması, su testleriyle ise yağmur, basınçlı su veya daldırma altında çalışabilirliği doğrulanır. Özellikle otomotiv aydınlatma sistemleri, telekom ekipmanları ve endüstriyel kontrol panoları için kritik testlerdir.

Test Koşulları:

-

Toz: talk veya Arizona dust

-

Su püskürtme: 100 l/dk, 100 bar’a kadar

-

Daldırma: IPx7 (1 m – 30 dk) / IPx8 (özel koşullar)

Standartlar: IEC 60529, ISO 20653 (otomotiv IP koruma), MIL-STD-810G

🛫 İrtifa (Düşük Basınç) Testi

Yüksek rakım koşullarında atmosfer basıncı düştükçe, elektronik bileşenlerde soğutma problemleri ve izolasyon riskleri artar. Havacılık ve taşımacılık sektöründe kullanılan cihazların bu koşullara dayanıklı olması zorunludur. İrtifa testleriyle düşük basınç altında cihaz performansı ve güvenliği doğrulanır.

Test Koşulları:

-

Basınç aralığı: 1 atm … 100 mbar

-

Yükseklik simülasyonu: 15.000 m’ye kadar

-

Kombinasyon: düşük basınç + sıcaklık −55 °C … +85 °C

Standartlar: MIL-STD-810G (Method 500.6), RTCA/DO-160

🔋 Batarya Testleri

Bataryalar, özellikle elektrikli araçlarda ve taşınabilir elektroniklerde güvenlik açısından kritik bileşenlerdir. Aşırı ısınma, kısa devre veya mekanik hasarlar, ciddi güvenlik riskleri doğurabilir. Batarya testleri; şarj/deşarj döngülerinde performansı, ömür dayanımını ve güvenlik senaryolarını doğrular. Termal kaçış ve yangın riski gibi tehlikeler bu testlerle önceden tespit edilir.

Test Koşulları:

-

Sıcaklık: −40 °C … +110 °C

-

Nem: %20 … %95 RH

-

Şarj/deşarj döngüleri

-

Güvenlik senaryoları: kısa devre, aşırı akım, ezilme

Standartlar: UN 38.3, IEC 62133, IEC 62660, SAE J2464

📦 Stabilite (Depolama) Testi

Ürünler, satışa sunulmadan önce depolarda aylarca hatta yıllarca bekleyebilir. Bu süreçte sıcaklık ve nem değişimleri, ambalaj yapısında bozulma, ürün performansında düşüş veya kimyasal değişimlere yol açabilir. Stabilite testleri, raf ömrü boyunca ürünün güvenilir kalıp kalmadığını doğrular. Özellikle ilaç endüstrisinde, gıda ambalajlarında ve elektronik bileşenlerde bu testler kritik rol oynar.

Test Koşulları:

-

Sıcaklık: +10 °C … +60 °C

-

Nem: %20 … %90 RH

-

6 – 24 ay uzun dönemli senaryolar

-

Depolama + nakliye kombinasyonları

Standartlar: ICH Q1A, IEC 60068-2-38