Çevresel Testlerin Amacı

Üretilen mamullerin değeri, onların fonksiyonları ve performansının değeriyle sınırlı değildir.

- Performans hangi düzeyde ve ne kadar uzun süre korunabilir? Diğer bir deyişle ürünün arızalanma oranı nedir?

- Gerçek çevre koşulları performans üzerinde nasıl bir değişikliğe sebep olur?

Yani çevresel testler, üretilen ürünlerin değerlerini belirleyen önemli bir faktördür. Bununla birlikte ürünler pazara sunulduktan sonra ortaya çıkan kalite kusurlarının yol açtığı maddi zarar; sadece maliyet ile sınırlı kalmaz, tazminat ödenmesine yol açabilir. En büyük kayıp ise firma itibarında meydana gelir.

Bu tür hataların önüne geçmek için ürün piyasaya sürülmeden önce kalitesi teyit edilmelidir. Çevresel testler, simülasyon testleri ve ömür testleri gibi sadece kaliteyi teyit etmekle kalmaz, aynı zamanda kalite güvencesinin vazgeçilmez ön koşulu olarak adlandırılabilir.

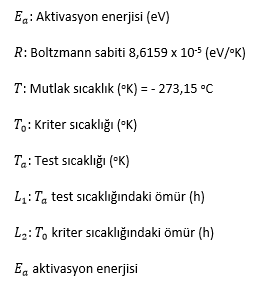

Çevresel testler Şekil-1’de gösterildiği gibi klimatik (doğal) çevresel testler, mekaniksel çevresel testler ve bunların birleşimi olan bileşik çevresel testler olmak üzere geniş bir yelpazede kategorize edilebilir. İklim ile ilgili çevre testleri; basınç, sıcaklık ve nem gibi çevresel faktörlerle ilgili iken, mekanik çevre testleri şok ve titreşim gibi faktörlerle ilgilidir.

Tablo-1: İklimsel çevresel testlere ait faktörler ve baskın etkileri

| Ortam | Etkiler |

| Rüzgar: Güçlü rüzgar ve türbülans | Yapısal bozulmalara ve tahribata yol açar, uçuş kontrol fonksiyonlarını engeller, düşük rüzgar hızında parçalar ve yüzey soğur, yüksek rüzgar hızında sürtünme ile ısı üretilir, taşıdığı yabancı maddelerin istilası ve yapışması fonksiyonel yetmezliğe neden olur. |

| Yağış: Çiğ, don, dolu, sulu kar, yağmur, kar | Yapısal bozulmalara ve tahribata yol açar, parçalardan ve yapıdan ısı sızmasına yol açar, korozyona yol açar, elektriksel hatalara neden olur. |

| Kum ve toz | Temas ettiği yüzeylerde bozulmaya ve aşınmaya yol açar, yüzey sürtünmesini arttırır, yağlayıcıları kirletir, boruları tıkar, yorgunluğa ve çatlamaya teşvik eder, materyalde talaş oluşumuna neden olur. |

| Atmosferik tuz ve tuzlu su | Tuz çözeltisinin iletkenliği yalıtım direncini azaltır ve elektrolitik aşındırma ile materyallerin korozyona uğramasına neden olur. |

| Nem | Rutubet, gözenekli maddeleri işgal eder, iletkenlerin oksitlenmesine ve iletken malzemeler arasında korozyona neden olur. Buda conta gibi malzemelerde şişmeye yol açar. Ayrıca çok düşük nem kırılganlığa ve granüllenmeye neden olur. |

| Solar radyasyon | Ozon üretir, renklerde solma meydana getirir, kauçuk esnekliğini kaybeder, iç taraflarda ısı yükselmesi sağlar ve ısıl yıpranmaya neden olur. |

| Yüksek sıcaklık | Direnç, indüktans, kapasitans güç faktörleri ve di-elektrik sabitleri gibi faktörlerde değişikliğe yol açar, yumuşama nedeniyle hareketli parçaları ve ısı yalıtımını tahrip ederek son yüzeylerde şişmeye neden olur, ısıl yıpranmaya yol açar, malzemelerde oksitlenme gibi kimyasal reaksiyonlara sebep olur, Madeni yağların viskozitesini değiştirerek buharlaşmalarını sağlar ve fiziksel genleşme nedeniyle aşırı yükleme durumlarına neden olur. |

| Düşük sıcaklık | Reçine ve kauçuğun esnekliğini düşürerek kırılgan yapar, elektriksel sabitleri değiştirir, nemin buzlanmasına neden olur, madeni yağların viskozitesini arttırarak jelleşmelerine neden olur, ısıl kayıpları arttırır, son yüzeyde çatlamalara yol açar, fiziksel genleşme nedeniyle aşırı yükleme durumlarının ortaya çıkmasına neden olur. |

| Termal şok | Elektriksel performans üzerinde kalıcı değişikliğe yol açar, materyaller üzerine ani aşırı yükleme sonucu çatlama ve mekanik bozukluklar ortaya çıkar. |

| Yüksek veya düşük basınç | İnşaat, depolama tankları ve konteyner gibi yapılarda kırılma, patlama ve yıkılmaya yol açar, hava geçirmez contalarda sızıntıya yol açar, iç kabarcıklar ile forma zarar verir, Uçakların, füzelerin ve topçu mermilerinin uçuş özelliklerini bozar, yükseklikölçer gibi cihazlarda gösterge hatalarına neden olur, elektriksel karakteristik üzerinde değişikliklere yol açar. |

| Gaz | Metal korozyonuna neden olur, di-elektrik mukavemetini düşürür, atmosferde patlama tehlikesi oluşturur, termo-elektrik transfer karakteristiklerini değiştirir, oksitlenmeye yol açar. |

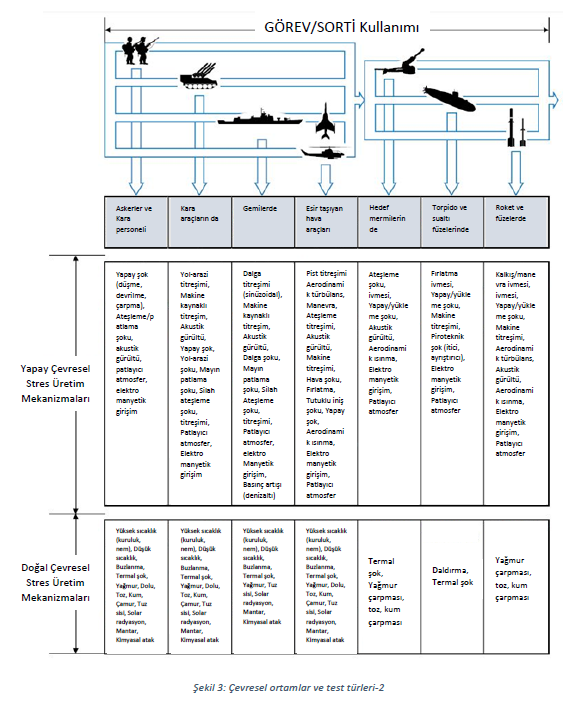

Çevresel Ortamlar ve Ürünler

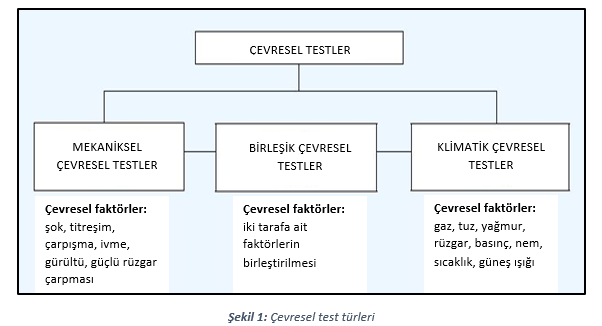

Bu noktada fabrikada üretilen ürünlerin karşılaştığı çevresel koşullara ait gerçek örnekler sunan MIL-STD-810E’yi ele alacağız.

Çevresel Faktörler ve Hatalar Arasındaki İlişkiler

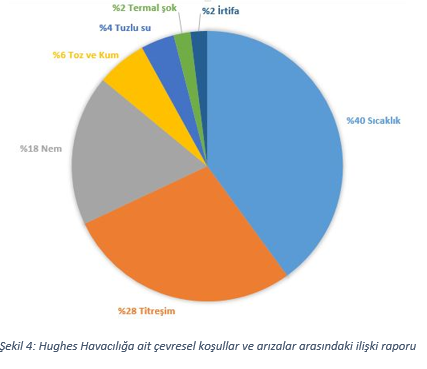

Ürünlerde çevre koşulları nedeniyle arızalar ortaya çıkar. Çevresel faktörler ve hatalar arasındaki ilişkiyi inceleyen az sayıda rapor vardır. Hughes havacılık şirketi (USA) bu alanda Şekil-3’te görüldüğü gibi bir rapor hazırlamıştır. Bu rapor bize çevresel koşullara bağlı olarak karşılaşılan hataların yaklaşık %60’ının sıcaklık ve nem kaynaklı olduğunu gösterir.

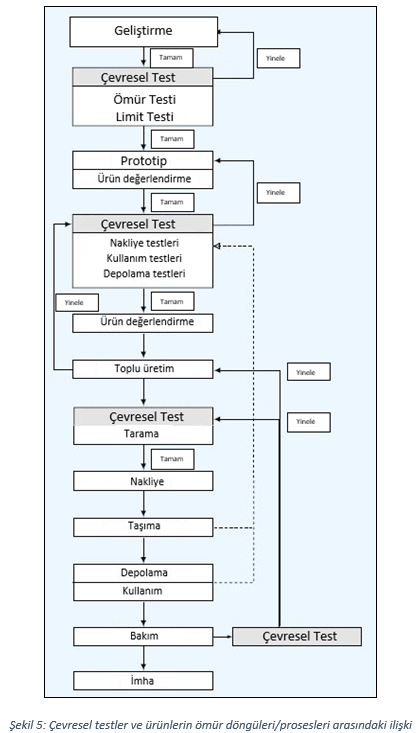

Çevresel Testler ve Ürünlerin Ömür Döngüleri/Prosesleri Arasındaki İlişki

Çevresel test ürünlerin gerçekte kullanılacağı ortamlara ait koşulları ve ürünlerin kalitesini koruyacağı kondisyonları tahmin ederek yapılır. Çevresel testler genel olarak geliştirme ve ürün haline getirme aşamalarını takip edecek şekilde yapılır.

Çevresel Testlere Ait Standartlar

Çevresel testleri temsil için örnek standartlar olarak IEC standartları ve MIL standartları oluşturulmuştur.

Uluslararası Elektroteknik Komisyonu; elektrik ve elektronik alanlarında uluslararası çevrelerde kabul gören IEC standartlarını oluşturmuştur. Bu amaçla “Temel çevresel test prosedürleri” IEC standartlarına ait 68. yayında sunulmuştur. IEC’ye üye çekirdek ülkeler, Avrupa Ülkeleri iken, MIL (askeri) standartlar gerçekte US için tedarik edilen askeri silahların ve ekipmanların standardizasyonu için kuruldu.

MIL-STD-202 elektrik ve elektronik bileşenlerin parçalarına ait test standartlarını belirler. MIL-STD-750 test standartı yarıiletken aygıtlar içindir. MIL-STD-810 test standartları çevresel test metotları ve mühendislik yönergelerini (prosedürlerini) sunmaktadır. MIL-STD-883 ise mikro-elektronik için test standartlarını içerir. Günümüzde bu standartlar sadece askeri ekipman tedariği için geçerli değil, ABD ve dünya genelinde yaygın olarak kullanılan ekipmanlar için kabul görmüştür. Bu noktada, IEC ve MIL test standartları tarafından sunulan ve Dünya çapında çok geniş kullanım alanı olan bu standartlar aşağıda verilmiştir.

Tablo-2: IEC yayın 68’de belirtilen klimatik çevresel test öğeleri

| Standart Numarası | Test Numarası ve Öğe |

| 68-1 (1988) | Bölüm-1: Genel ve rehberlikNumaralandırma çevresel testlerin ve ilgili şiddet derecelerinin bir serisidir ve numunelerin normal şartlar altında gerçekleştirilen; taşıma, depolama ve operasyonel kullanım kabiliyetlerinin ölçümleri için farklı atmosferik koşulları belirler.Düzeltme No.1 (1992) |

| 68-2-1 (1990) | Bölüm-2: Testler – Testler A: SoğukIsı yayan ve ısı yaymayan numuneler üzerindeki soğuk testlere ait endişeler. |

| 68-2-2 (1974) |

Test B: Kuru sıcaklıkTest Ba: Isı yaymayan numune için ani sıcaklık değişimi ile birlikte kuru sucaklık;Test Bb: Isı yaymayan numune için kademeli sıcaklık değişimi ile birlikte kuru sıcaklık; Test Bc: Isı yayan numune için ani sıcaklık değişimi ile birlikte kuru sucaklık; Test Bd: Isı yayan numune için kademeli sıcaklık değişimi ile birlikte kuru sıcaklık. |

| 68-2-3 (1969) | Test Ca: Nemli sıcaklık, kararlı durum40 oC sabit sıcaklık ve %90 – 95 nispi nem miktarı olan bir testi açıklar. |

| 68-2-5 (1975) | Test Sa: Temel seviyede simüle edilmiş solar radyasyon |

| 68-2-9 (1975) | Solar radyasyon test kılavuzu |

| 68-2-10 (1988) | Bölüm-2: Test – Test J ve kılavuz: Kalıp büyümesi |

| 68-2-11 (1981) | Test Ka: Tuz sisi |

| Test L: Toz ve kum | |

| 68-2-13 (1983) | Test M: Alçak hava basıncı |

| 68-2-14 (1984) | Test N: Sıcaklık değişimi |

| 68-2-28 (1990) | Bölüm-2: Testler – Nemli sıcaklık testleri için kılavuz Devirli sıcaklık değişimleri ile birlikte yüksek nem koşulları altında kullanılan ya da depolanan bileşenlerin, ekipmanların ve diğer parçaların uygunluğunu belirler, |

| 68-2-33 (1971) | Sıcaklık değişim testleri kılavuzu |

| 68-2-38 (1974) | Test Z/AD: Kompozit sıcaklık/nem çevrim testleri |

| 68-2-39 (1976) | Test Z/AMD: Birleştirilmiş ardışık soğuk, alçak hava basıncı ve nemli ısı testi |

| 68-2-40 (1976) | Test Z/AM: Birleştirilmiş soğuk/alçak hava basıncı testleri |

| 68-2-41 (1976) | Test Z/BM: Birleştirilmiş kuru sıcak/alçak hava basıncı testleri |

| 68-2-42 (1982) | Test Kc: Kontaklar ve konektörler için Sülfür dioksit testleri |

| 68-2-43 (1976) | Test Kd: Kontak ve konektörler için Hidrojen sülfür testleri |

| 68-3-1 (1974) | Bölüm-3: Gerekli bilgiler Bölüm-1 – Soğuk ve kuru ısı testleri |

| 68-3-1A (1978) | İlk Ek |

| 68-3-2 (1976) | Bölüm-2 – Birleştirilmiş sıcaklık/alçak hava basıncı testleri |

Tablo-3: MIL-STD çevresel test metotları

| MIL-STD-202F | |

| Metot No | Başlık |

| Çevresel Testler (sınıf 100) | |

| 101D | Tuz spreyi (korozyon) |

| 102A | Sıcaklık çevirimi 31 Aralık 1973’te yürürlükten kalktı |

| 103B | New (kararlı durum) |

| 104A | Daldırma |

| 105C | Barometrik basınç (indirgendi) |

| 106F | Rutubet direnci |

| 107G | Termal şok |

| 108A | Ömür (yüksek ortam sıcaklığında) |

| 109B | Patlama |

| 110A | Toz ve kum |

| 111A | Tutuşabilirlik (harici alev) |

| 112E | Sızdırmazlık |

(Fiziksel karakteristik testleri çıkarılmıştır)

| MIL-STD-810E | |

| Metot No | Başlık |

| 500.3 | Alçak basınç (yükseklik) |

| 501.3 | Yüksek sıcaklık |

| 502.3 | Düşük sıcaklık |

| 503.3 | Sıcaklık şoku |

| 505.3 | Solar radyasyon (güneş ışığı) |

| 506.3 | Yağmur |

| 507.3 | Nem |

| 508.4 | Mantar |

| 509.3 | Tuz sisi |

| 510.3 | Toz ve kum |

| 511.3 | Patlayıcı atmosfer |

| 512.3 | Sızdırmazlık (daldırma) |

| 513.4 | İvme |

| 514.4 | Titreşim |

| 515.4 | Akustik gürültü |

| 516.4 | Şok |

| 519.4 | Silah ateşi |

| 520.1 | Sıcaklık, nem, titreşim, yükseklik |

| 521.1 | Donma/buzlanma yağmur |

| 523.1 | Vibro-akustik, sıcaklık |

| MIL-STD-883D | |

| Metot No | Başlık |

| 1001 | Barometrik basınç, indirgenmiş (yükseklik operasyonu) |

| 1002 | Daldırma |

| 1003 | Yalıtım direnci |

| 1004.7 | Rutubet direnci |

| 1005.8 | Sürekli durum ömrü |

| 1006 | Aralıklı ömür |

| 1007 | Ömür uyuşumu |

| 1008.2 | Kurutma stabilizasyonu |

| 1009.8 | Tuzlu atmosfer (korozyon) |

| 1010.7 | Sıcaklık çevirimi |

| 1011.9 | Termal şok |

| 1012.1 | Termal karakteristik |

| 1013 | Çiğ noktası |

| 1014.10 | Sızdırmazlık |

| 1015.9 | Yazma testi |

| 1016 | Ömür/güvenirlik testleri |

| 1017.2 | Nötron ışınlama |

| 1018.2 | Dahili su-buhar içeriği |

| 1019.4 | İyonize radyasyon (toplam doz) test prosedürü |

| 1020.1 | Tetiklenme sonucu uyarılan doz oranı |

| 1021.2 | Dijital mikrodevrelerde biriken doz oranı |

| 1022 | Mosfet eşik voltajı |

| 1023.2 | Doğrusal mikrodevrelerde doz oranı yanıtı |

| 1030.1 | Ön sızdırmazlık yanma |

| 1031 | İncefilm korozyon testi |

| 1032.1 | Paket kaynaklı yumuşak hata test prosedürü (alfa taneciklerine bağlı) |

| 1033 | Dayanım ömür testi |

| 1034 | Boya nüfuz testi |

(Mekanik testler çıkarılmıştır)

| MIL-STD-750C | |

| Metot No | Başlık |

| 1001.1 | Barometrik basınç (indirgenmiş) |

| 1021.1 | Rutubet direnci |

| 1026.3 | Sürekli kararlı operasyon ömrü |

| 1027.3 | Sürekli kararlı operasyon ömrü (LTPD) |

| 1031.5 | Yüksek sıcaklık ömrü (operasyonel olmayan) |

| 1032.2 | Yüksek sıcaklık ömrü (LTPD) (operasyonel olmayan) |

| 1035.3 | Aralıklı çalışma ömrü |

| 1037.2 | Aralıklı çalışma ömrü (LTPD) |

| 1038.2 | Yanma (diyotlar ve doğrultucular için) |

| 1039.4 | Yanma (transistörler için) |

| 1040 | Yanma [tristörler için (kontrol edilmiş doğrultucular)] |

| 1041.3 | Tuzlu atmosfer (korozyon) |

| 1046.2 | Tuz spreyi (korozyon) |

| 1051.5 | Termal şok (sıcaklık çevirimi) |

| 1056.7 | Termal şok (cam gerinimi) |

| 1061.1 | Sıcaklık ölçümü, durum ve saplama |

| 1066.1 | Çiğ noktası |

| 1071.5 | Hava geçirmezlik |

(Mekanik testler çıkarılmıştır)

Sıcaklık Testi

Sıcaklık Etkisi

Hughes havacılık şirketinin (USA) raporunda görüldüğü üzere karşılaşılan hatalar ile sıcaklık arasında güçlü bir ilişki vardır. Sıcaklığa bağlı temel arıza tipleri aşağıdaki tabloda verilmiştir.

Tablo-4: Sıcaklığa bağlı arıza tipleri

| Hata | İlgili Çevresel Kondisyonlar | Hassas malzemeler ve parçalar | |||

| Genel Tip | Sınıflandırma | Hata Modu | |||

| Sıcaklık | Yüksek sıcaklık bozunumu | Bozunum | Yalıtım bozunumu,Dayanım bozunumu | Sıcaklık + Zaman | Plastik malzemeler, reçineler |

| Kimyasal değişim | Dağılma ısısı | Sıcaklık | Plastik malzemeler, reçineler | ||

| Yumuşama, erime, buharlaşma, süblimleşme | Bozunum | Sıcaklık | Metal, plastik malzemeler, termik sigorta | ||

| Yüksek sıcaklık oksitlenmesi | Oksit film oluşumu | Sıcaklık + Zaman | Kontak noktası malzemeleri | ||

| Termal difüzyon | Kırık bağlantı | Sıcaklık + Zaman | Farklı metaller içeren metal kaplamalar ve kontak alanları | ||

| İkincil tahrip | Yarıiletken | Sıcak bölge | Sıcaklık, Voltaj, Güç | Plaka bloklarında uniform olmayan durum | |

| Isı birikimi yanma | Artık ısıl yanma | Yanma | Isıtma + Kurutma + Zaman | Plastikler | |

| Kristal flamanlar | Saf | Kısa devre, yalıtım kusuru | Yüksek sıcaklık ( 200 oC – 400 oC) | Ag, Au, Cu, Fe, Mg, Ni, Pb, Pd, Pt, Ta, Ti, W, Al | |

| Saf olmayan | Kısa devre, yalıtım kusuru | Yüksek sıcaklık ( 400 oC – 1000 oC) | Cu, Ag, Fe, Ni,Co, Mn, Au, Pt, Pd’nin halojen bileşenleri | ||

| Migrasyon | Elektromigrasyon | Bağlantı kopması, kırık bağlantı | Sıcaklık (0,5 Tm) + Akım (106 A/cm2) | W, Cu, Al | |

| Akma | Metaller | Yorgunluk, hasar | Sıcaklık, Stress, Zaman | Yaylar, yapısal parçalar | |

| Plastikler | Yorgunluk, hasar | Sıcaklık, Stress, Zaman | Yaylar, yapısal parçalar | ||

| Düşük sıcaklık kırılganlığı | Metaller | Hasar | Düşük sıcaklık | Hacim merkezli kübik kristal, kapalı paket kübik kristal ve bunların alaşımları | |

| Plastikler | Hasar | Düşük sıcaklık + Düşük nem | Sırlama sıcaklığı ile kristalleşme, aynı zamanda düşük elastik yapıyla kristal olmayan durumlar, | ||

| Akış kaybı | Buharın soğuk metal yüzeyle teması | Gürültü, kusurlu kontak | Düşük sıcaklık | Özellikle baskı devrelere bağlı parçalar | |

Hızlandırılmış Ömür Testi

Üretilen ürünlerin ömürleri tartışılırken genellikle, θ oC kuralı ifadesi kullanılır. Eğer ortamın sıcaklığında 10 oC bir artış meydana gelirken ömür yarıya, 20 oC bir artış meydana gelirken ömür çeyreğe inerse bu durum 10 oC kuralı olarak ifade edilir. Bu kural sıcaklığın ömür üzerinde ne kadar güçlü bir etkisi olduğunu gösterir.

Başka bir ifadeyle artan ortam sıcaklığının, bozulmaya neden olarak ömrü yarılaması mümkündür. Bu durum hızlandırılmış ömür testi olarak bilinir.

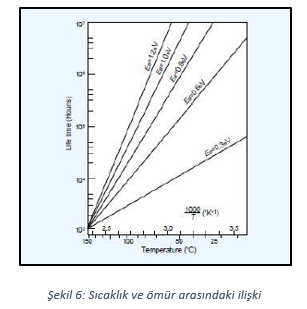

Strese bağlı hızlandırılmış sıcaklık testlerinde Arrhenius modeli yaygın olarak kullanılır. Arrhenius modelinde, ömür ve mutlak sıcaklığın tersi, her zaman yarılogaritmik grafik üzerinde düz çizgilerle gösterilir.

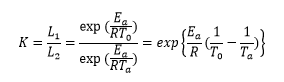

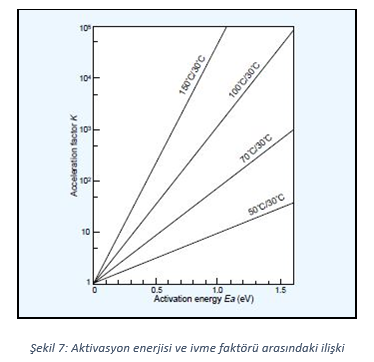

K ivme faktörü için,

olarak adlandırılır ve test edilecek olan numuneye göre hatta aynı numune için hata durumuna göre de değişir. Aktivasyon enerjisi, ömür ve K faktörü arasındaki ilişki Şekil-5 ve Şekil-6’da gösterilmiştir.

Test sıcaklığı arttıkça K faktörde meydana gelen büyüme, aktivasyon enerjisinde meydana gelen değişimden çok daha fazladır.

Tablo-5: Yarıiletken aygıtlarda arıza mekanizması ve aktivasyon enerjisi

| Cihaz Adı | Arıza Tipi | Arıza Mekanizması | Aktivasyon Enerjisi (eV) |

| IC | Bağlantı kopması | Au-Al metalleri arasındaki bileşik form | 1,0 |

| IC | Bağlantı kopması | Al elektromigrasyonu | 0,6 |

| IC (plastik) | Bağlantı kopması | Al korozyonu | 0,56 |

| MOS IC | Kısa devre | Oksit film tahribatı | 0,3 – 0,35 |

| Diyot | Kısa devre | PN eklem tahribatı | 1,5 |

| Transistör | Kısa devre | Au elektromigrasyonu | 0,6 |

| MOS | Eşik gerilim değişimi | Fosforlu cam polarizasyonu | 1,0 |

| MOS | Eşik gerilim değişimi | SiO2 içerisinde Na iyon kayması | 1,2 – 1,4 |

| MOS | Eşik gerilim değişimi | Si-Si oksit filmi düşük yüzey tuzaklanması | 1,0 |

Ne Taranıyor?

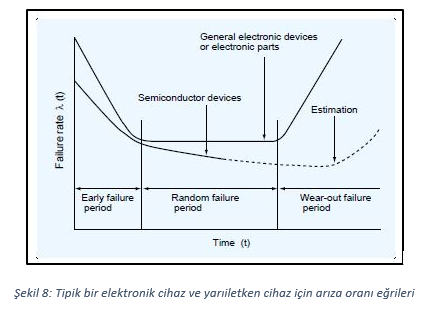

Genel olarak, parçalar ve ekipmanlar için arıza oranları grafiklenir. Bu değer Şekil-7’de gösterildiği gibi bir u grafiği ile tanımlanır. Arıza oranı operasyon zamanı ile grafiklenir. Bu öğeler için arızaların nedenleri görüldükleri zaman aralığa göre farklı periyotlarla ifade edilir.

Tablo 6: Arıza dönemine göre arıza nedeni

| Erken arıza periyodu | Olağan arıza periyodu | Eskime arıza periyodu | |

| Sık rastlanan arıza kaynakları | · Kusurlu tasarım · Kusurlu üretim · Hatalı malzeme · Uyumsuz çevre |

· Kusurlu basınç direnci · Gereksiz dalgalanma · Hatalı kullanım · Çevresel koşul değişimleri |

· Korozyon · Oksitlenme · Yorulma · Performans düşüşü |

Tarama olarak adlandırılan bu işlem pazarlanan ürünlerde erken periyod arızalarını ortadan kaldırmak ve kusurların sayısını azaltmak için yapılır. Tarama, yüksek sıcaklık koşullarında ve ısı döngülerinde sık kullanılır.

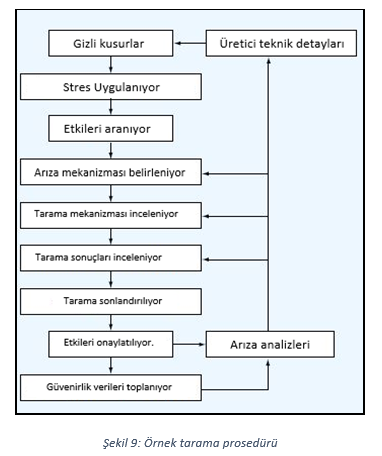

Taramanın ideal yöntemini belirlemek için, erken periyod arızalarını analiz etmeli ve çoğunlukla hangi tür streslerin bu arızalara neden olduklarını tespit etmeliyiz. Şekil-8’de örnek bir tarama prosedürü gösterilmiştir.

Tarama prosesi, hata ayıklama ve çalışır hale getirme gibi işlemler içerir. Bu terimler aşağıda tanımlanmıştır.

Tarama: Prensip olarak bütün ürünlere, mevcut zayıflık durumunu ortadan kaldırmak için tahribatsız muayene uygulanır.

Hata ayıklama: Ürün kullanılmaya başlanmadan yada kullanılmaya başlandığı andan itibaren parça yada ekipman operasyonu gerçekleştirilir.

Çalışır hale getirme: Performansı stabil hale getirmek için, ekipman düzenli kullanımdan önce bir süre işletilir.

Sıcaklık Testleri Yapılırken Alınması Gereken Tedbirler

Test yaparken bazı noktalara dikkat etmek gerekmektedir. Şimdi sıcaklık testleri sırasında dikkat edilmesi gereken noktalar Tablo-7’de listelenmiştir.

Tablo-7: Sıcaklık testi sırasında alınması gereken önlemler

| 1- Ölçüm cihazları ile ilgili tedbirler · Test ekipmanını, tamir aletlerini ve test kabinini hatalı kullanımı tolere edebilecek şekilde genişletilmiş kullanıma sahip olacak türden seçin. Bakım kolaylığı diğer önemli bir husustur. · Test kabininin içini, petrol ve doğal gaz gibi uçucu maddelere karşı kontrol edin. Kokuyu kontrol edin. Bu tür maddelerin etkisi önceden belirlenmelidir. · Büyük numuneler için, sıcaklık ve nem alt ve üst bölgelerde farklılıklar gösterebilir. Numunenin pozisyonuna dikkat edin. |

2- Numune yapılandırması ile ilgili tedbirler · Örneklerin yeri önemlidir. Örnekler arasında elektriksel indüktans ve ısı etkileşimi olmaması için örnekler dikkatlice yerleştirilmelidir. Ayrıca test sırasında örnek kolayca çıkarılıp yerine yeni örnek koyulacak şekilde yerleştirilmelidir. · Sıcaklık kabini içerisinde ısıl radyasyon ve ısı iletimi ile örneğin ısınmasını veya soğumasını önleyin. · Numunenin bulunduğu kabin içerisindeki sıcaklık durumunu kontrol edin. |

| 3- Test sistemi yapılandırılmasına yönelik önlemler · Sürüklenmeden, parçaların ve bağlantı tellerinin sıcaklık karakteristiğinden, direncinden etkilenmeyen bir ölçüm sistemi kullanın.Not: b ile c arası ölçülürken telin uzunluğu 2r ölçüme dahildir. b noktası ile numune arasına boş bir tel çekilirse; a ve b arasındaki direnç ölçülebilir. Aynı kurgu b ve c içinde yapılırsa daha doğru bir ölçüm gerçekleştirilir.· Ölçüm terminali kontak direncinin, ölçülen dirençten daha büyük olması hatalı veriler elde edilmesine neden olur. |

4- Test sırasında ve sonrasında alınması gereken önlemler · Çevrim testinde otomatik sayaçları ve otomatik kapayıcıları kurmayı unutmayın. · Test kabini içerisindeki uniform sıcaklığı, oda sıcaklığından ve elektriksel dalgalanmadan koruyun. Ne ısıl radyasyon nede ısıl soğurma numune üzerinde sıcaklık kadar değişikliğe neden olmaz. · Kabin içerisindeki her noktada sıcaklığın uniform olduğunu doğrulayın. Farklı noktalar arasındaki değişimi minimuma indirin. · Test biter bitmez numuneleri çıkarmaya çalışmak, numune üzerinde değişikliklere neden olmaktadır. Bu yüzden test bittikten sonra numuneyi hemen çıkarmak yerine doğal yolla oda sıcaklığına ulaşmasını bekleyiniz. |